如何提高微電子封裝的可靠性?

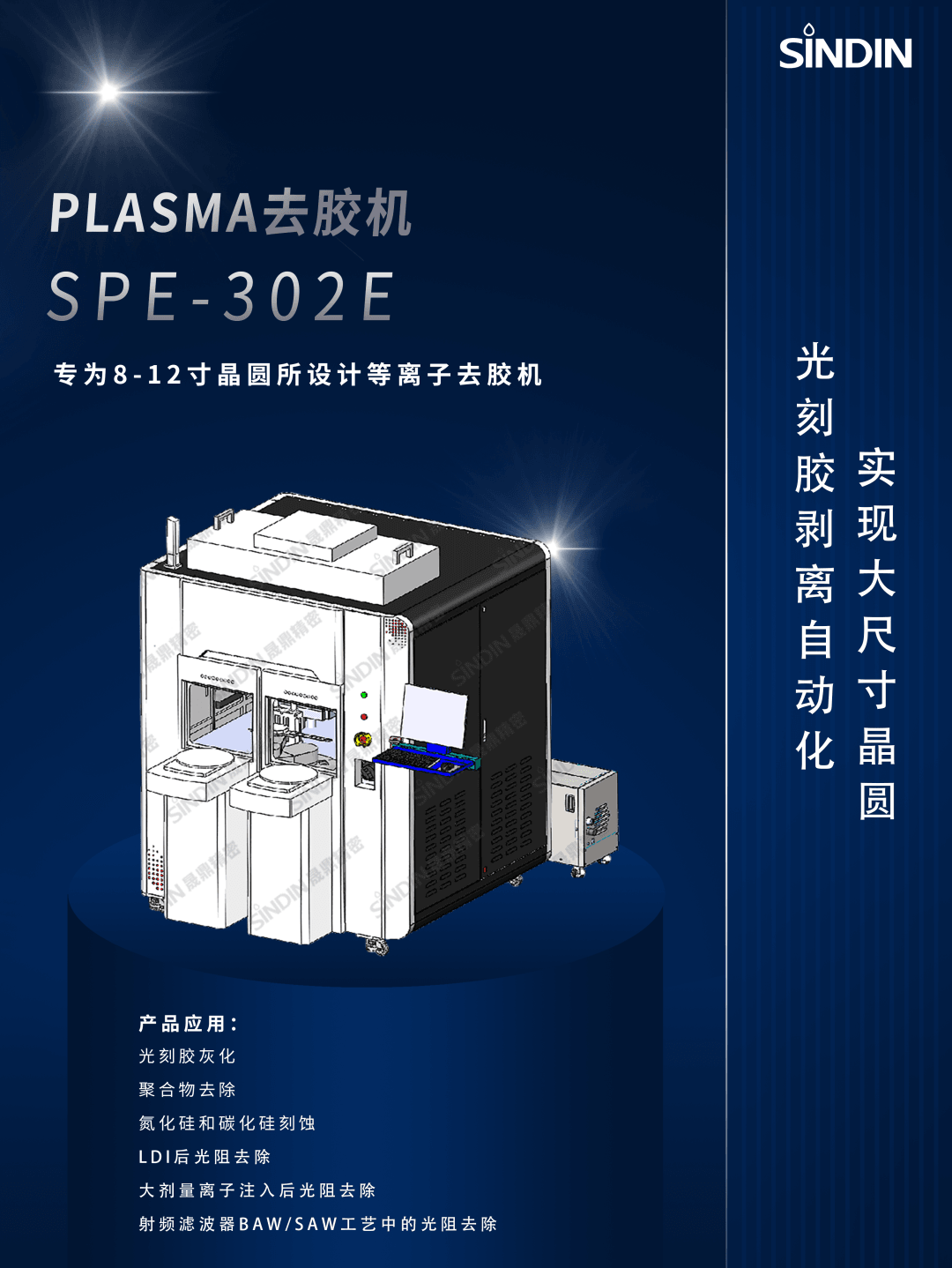

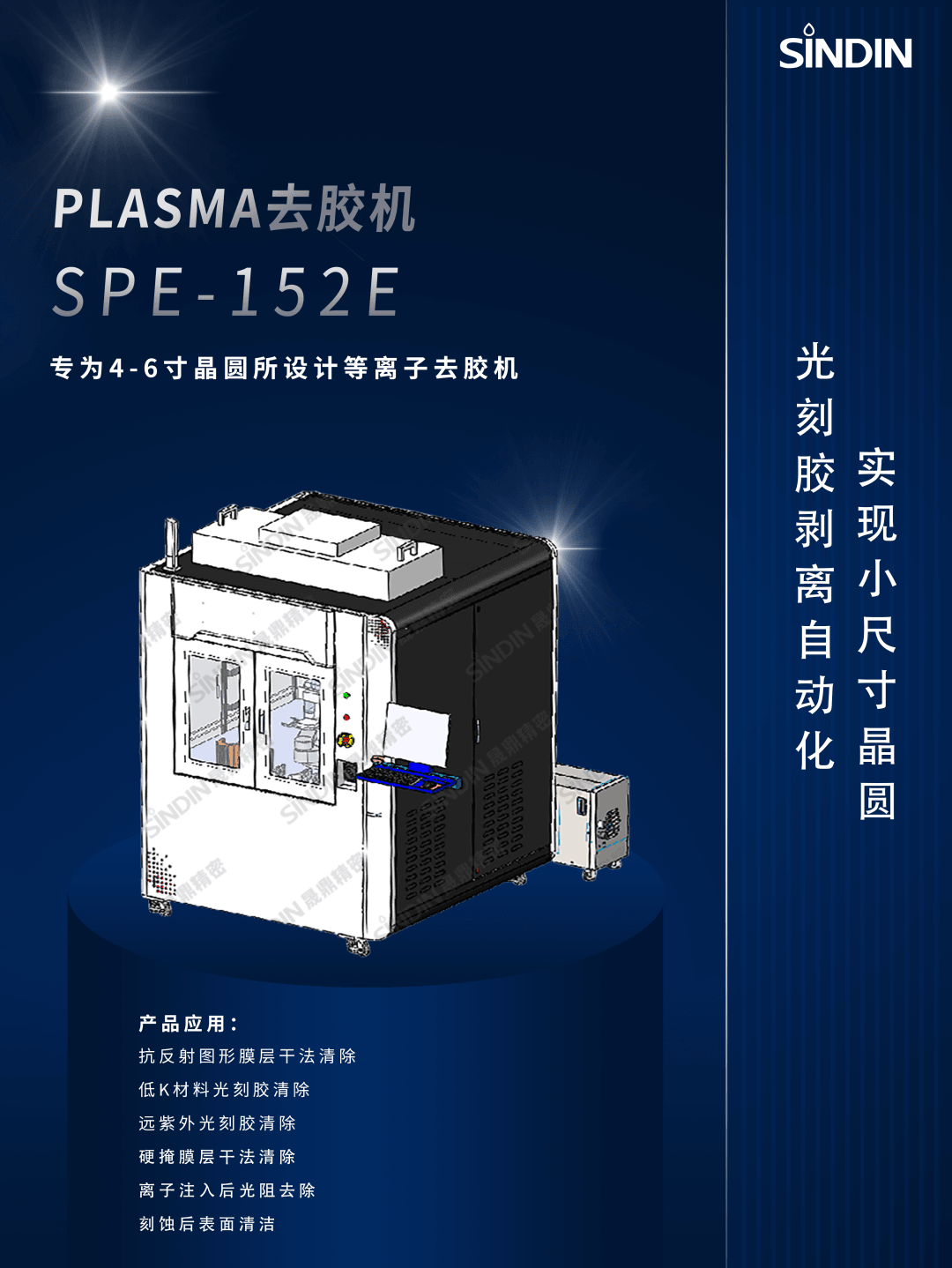

隨著技術的不斷日新月異,半導體IC制程及封裝環節精密度要求也隨之提高。半導體芯片制造過程中殘留的光刻膠會明顯影響芯片在生產過程中相關工藝質量,從而降低芯片的可靠性和產品合格率。射頻等離子技術無法滿足高精度去膠的需求,且易導致芯片損壞。通過晟鼎國內首創的微波等離子技術,搭配射頻偏壓技術,可徹底清除芯片表面的殘留物,從而顯著改善可制造性、可靠性以及提高成品率。

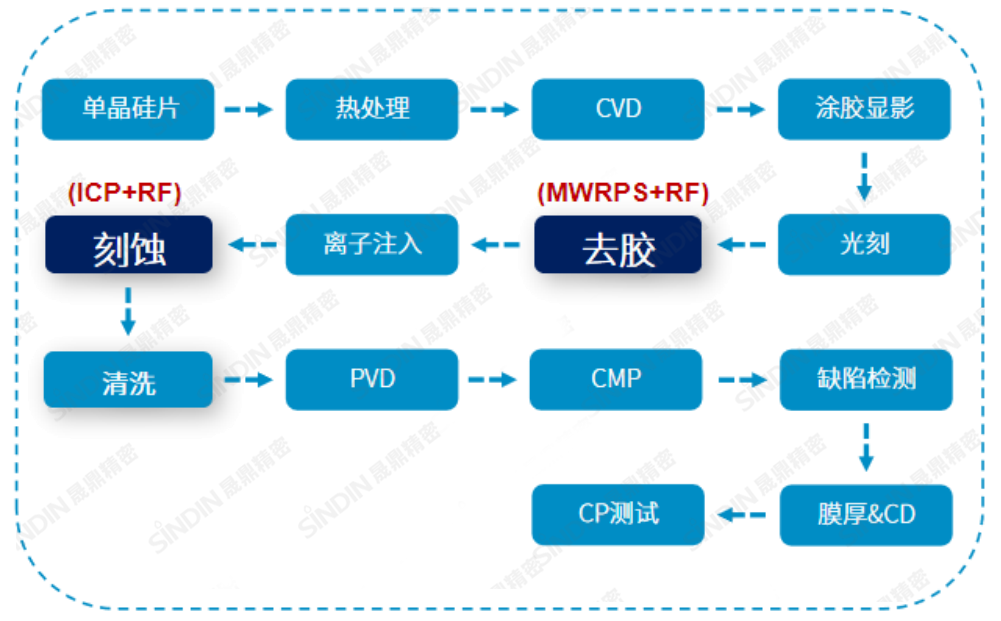

IC制造工藝流程圖

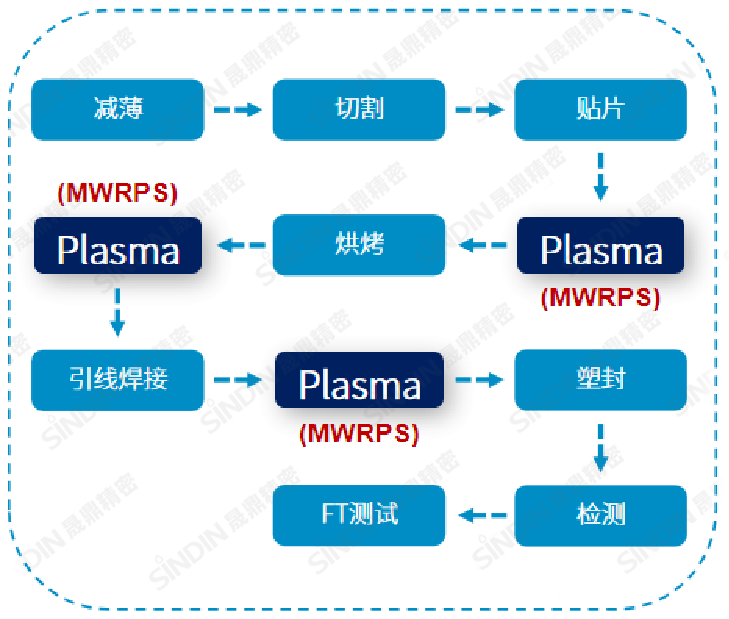

芯片封測工藝流程圖

什么是微波等離子體?

當氣體被加以足夠的能量便會離子化成為等離子體,例如電子、原子、原子團、自由基團等。常見等離子體電源激發頻率有三種,激發頻率為40kHz的為超聲等離子體電源,13.56MHZ的為射頻等離子體電源,2.45GHZ的等離子體為微波等離子體電源。微波等離子體是通過微波高能量激發通入的氣體,讓其成為微波等離子體。

微波等離子在電子封裝中的應用

(1)FC封裝微波等離子處理:倒裝焊(FC)是指集成電路芯片的有源面朝下與載體或基板進行連接。芯片和基板之間的互連通過芯片上的凸點結構和基板上的鍵合材料來實現。這樣可以同時實現機械互連和電學互連。同時為了提高互連的可靠性,在芯片和基板之間加上底部填料。對于高密度的芯片,倒裝焊不論在成本還是性能上都有很強的優勢,是芯片電學互連的發展趨勢。

在倒裝芯片封裝,倒裝芯片的錫球與基板焊墊對接后,清洗完助焊劑后,依然需對芯片和基板之間進行等離子體清洗,清除表面有機沾污及進行表面再活化,使在灌膠(underfill)時,可以大大提高膠的流動性,使膠能完全覆滿在倒裝芯片和基板之間,不造成空洞,減少填料的損耗,提高了密合強度,降低加熱時產生孔洞,提高產品可靠性和壽命。

(2)晶圓Plasma去殘膠:在銀漿粘接芯片工藝中,樹脂擴散造成沾污或在固化過程中有機溶劑揮發,部分揮發物將沉積于電路表面,造成芯片、鍵合或焊環表面的微量沾污。為去除有機溶劑的沾污,需在裝片固化后,引線鍵合前進行微波等離子清洗。

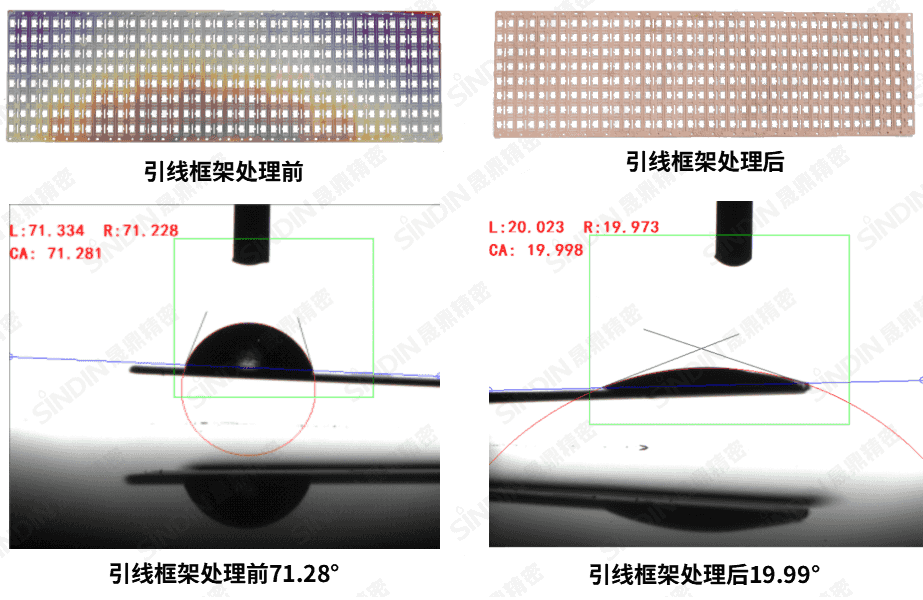

(3)金屬鍵合前處理:引線鍵合的質量對微電子器件的可靠性有決定性的影響。鍵合區域不能存在任何污染物。通過微波等離子清洗能消除鍍金層表面的微小污物,有效改善焊接面浸潤性,增強焊接材料的互融,從而有效地增強引線焊接強度。

(4)晶圓表面活化:通過微波等離子清洗能改善基板材料表面的親水性及增加潤濕性能,提供良好的接觸表面,使共晶焊料和環氧樹脂材料在表面的流動性好,可有效防止或減少焊接空洞的產生,保證高可靠的粘接和熱傳導能力。

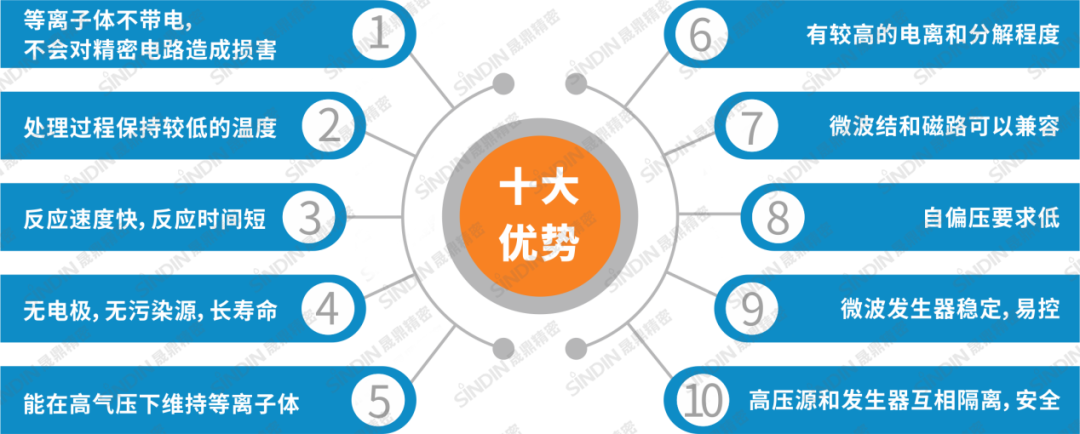

微波等離子清洗機在封裝中的優勢

通過微波高能電磁場激發通入的工藝氣體,使其電離產生等離子體,并直接作用在產品表面進行清洗、活化、除膠、刻蝕。

半導體行業應用案例

① 引線框架處理:

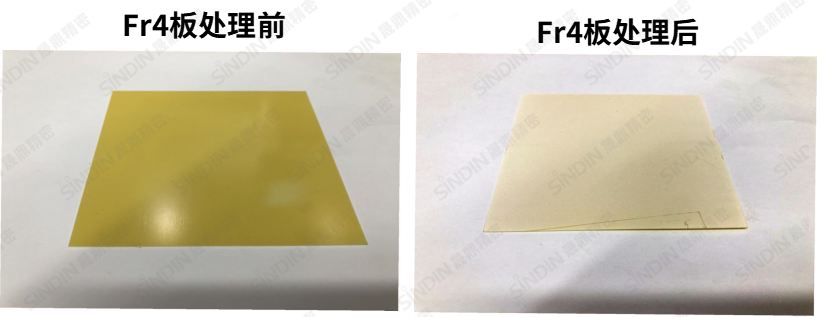

② Fr4板刻蝕: