隨著混合集成電路向著高性能、高密度、高可靠性以及小型化、低成本的方向發(fā)展,對芯片的封裝焊接工藝提出了更高的要求,將芯片與基板或管殼互聯(lián)時,主要有導(dǎo)電膠粘接和共晶焊接兩種方法,今天我們主要來研究下共晶焊接工藝。

什么是共晶?共晶的優(yōu)點(diǎn)

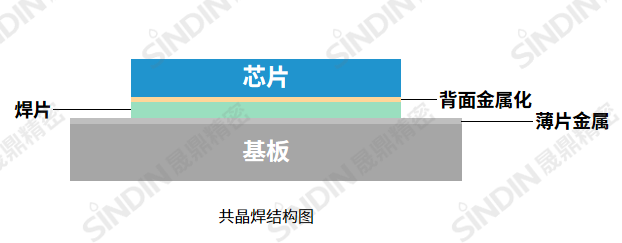

共晶焊接是微電子組裝中的一種重要方式,又稱為低熔點(diǎn)合金焊接。在芯片和載體之間放入共晶合金薄片(共晶焊料),在一定的保護(hù)氣氛中加熱到合金共熔點(diǎn)使其融熔,填充于管芯和載體之間,同時管芯背面和載體表面的金會有少量進(jìn)入熔融的焊料,冷卻后,會形成合金焊料與金層之間原子間的結(jié)合,從而完成芯片與管殼或其他電路載體的焊接。

共晶焊接具有連接電阻小、傳熱效率高、散熱均勻、焊接強(qiáng)度高、工藝一致性好等優(yōu)點(diǎn),逐漸成為了半導(dǎo)體封裝焊接的主流方式之一。

影響共晶質(zhì)量的因素和解決辦法

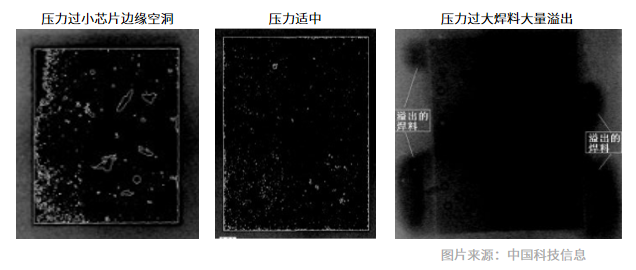

在共晶過程中,焊料的浸潤性、施加壓力的大小從而影響焊接質(zhì)量,造成空洞率過高、芯片開裂等問題導(dǎo)致共晶失敗。

共晶后空洞率是一項(xiàng)重要的檢測指標(biāo),如何降低空洞率是共晶的關(guān)鍵技術(shù)。

消除空洞的主要方法有:

(一)共晶前可使用微波PLASMA清潔基板與焊料表面,增加焊料的浸潤性;

基板和焊料的清洗方案,推薦使用晟鼎的微波PLASMA清洗機(jī),可在現(xiàn)有的工藝制程中,直接導(dǎo)入微波PLASMA清洗,簡單方便,快速提升良品率。

(二)共晶時在器件上放置加壓裝置,直接施加正壓;

共晶壓力參數(shù)設(shè)置,需多次實(shí)驗(yàn)得出適當(dāng)?shù)闹担瑝毫^大、過小都不利于工藝控制及焊接可靠性。

晟鼎微波PLASMA清洗方案

晟鼎微波PLASMA產(chǎn)品優(yōu)勢

● 等離子體不帶電,不損壞精密器件

● 處理過程保持較低溫度

● 反應(yīng)速度快,反應(yīng)時間短

● 無電極,無污染源,長壽命

● 能在高氣壓下維持等離子體

● 有較高的電離和分解程度

● 微波結(jié)和磁路可以兼容

● 自偏壓要求低

● 微波發(fā)生器穩(wěn)定易控

● 高壓源和發(fā)生器互相隔離,安全