在新四化(電動化、網聯化、智能化和共享化)發展浪潮下,汽車內外飾系統作為與用戶聯系最緊密、應用場景最多元、技術迭代最快速的整車系統,迎來了發展的黃金時期。從消費者的角度來看待汽車,汽車已經不是“單一的交通工具”,而是“第三空間”抑或“生活空間+"。

所以在消費者對汽車品質和性能的要求不斷提高,相應的帶動汽車座艙各工藝段的技術革新以及新材料的應用,而車載內飾需求也從塑料外殼升級為手感更舒適的軟包外殼。

隨著消費者對內飾舒適度的要求不斷提高,軟質內飾正逐漸成為未來趨勢,尤其是中高端車為主。軟包內飾主要是在骨架的基礎上,按需求包覆PVC人造革、PU皮或真皮等。骨架材質多為PP/ABS等,但PP/ABS表面性能較差,不易潤濕和粘接強度不足。在內飾件包覆前需要表面活化提升表面性能,才能確保后續的粘接、包覆的效果。

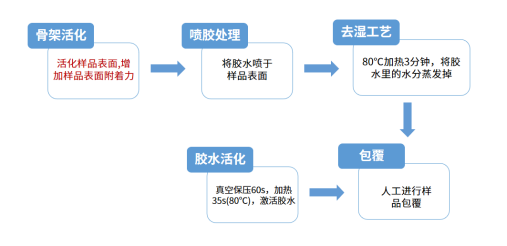

*汽車內飾的包覆的工藝流程

目前,表面活化工藝大抵基于三種工藝達到增加骨架表面附著力的目的,分別是火焰工藝、底涂工藝、等離子工藝。

處理效果 | 環保性 | 成本 | |

火焰工藝 | 處理效果不均勻、高溫下易造成材料變形,難以保證統一的出品質量 | 火焰燃燒產生如二氧化碳等室溫氣體 | 火焰燃料消耗大 |

底涂工藝 | 處理效果受基材材料影響 | 底涂藥水是化學品,對噴涂員的身體健康產生傷害 | 底涂工藝藥水涂料是消耗品,且價格昂貴,增加了成本投入 |

等離子工藝 | 全方位均勻處理、且處理溫度低,避免造成材料損傷 | 不產生有害氣體和廢水,無有害物質排放 | 工藝氣體價格低,具有很高的成本優勢 |

等離子工藝憑借其全方位均勻處理、高效、適用范圍廣等優勢逐漸取代火焰工藝及底涂工藝,成為當前主流的汽車內飾材料表面處理工藝。

案例分享:

等離子清洗技術——解決骨架與包覆材料的包覆問題

以儀表板為例:在包覆前,使用真空等離子體處理來替代火焰處理可以提升骨架的表面性能,增強材料的附著力,從而確保骨架與包覆材料的粘接性,提高儀表板的包覆質量。

*圖片來源于網絡,侵刪

處理后24H、48H和72H后的拉拔力都比較穩定,沒有出現放置過長時間后拉力變小的情況。且高溫烘烤后拉力都達標。

晟鼎大尺寸真空等離子清洗機,可滿足不同尺寸及凹凸非平面產品處理。腔體式設計可保障產品全方位均勻處理,適用于大尺寸、形狀復雜的汽車內外飾件,以提高粘接、包覆、噴漆工藝質量。